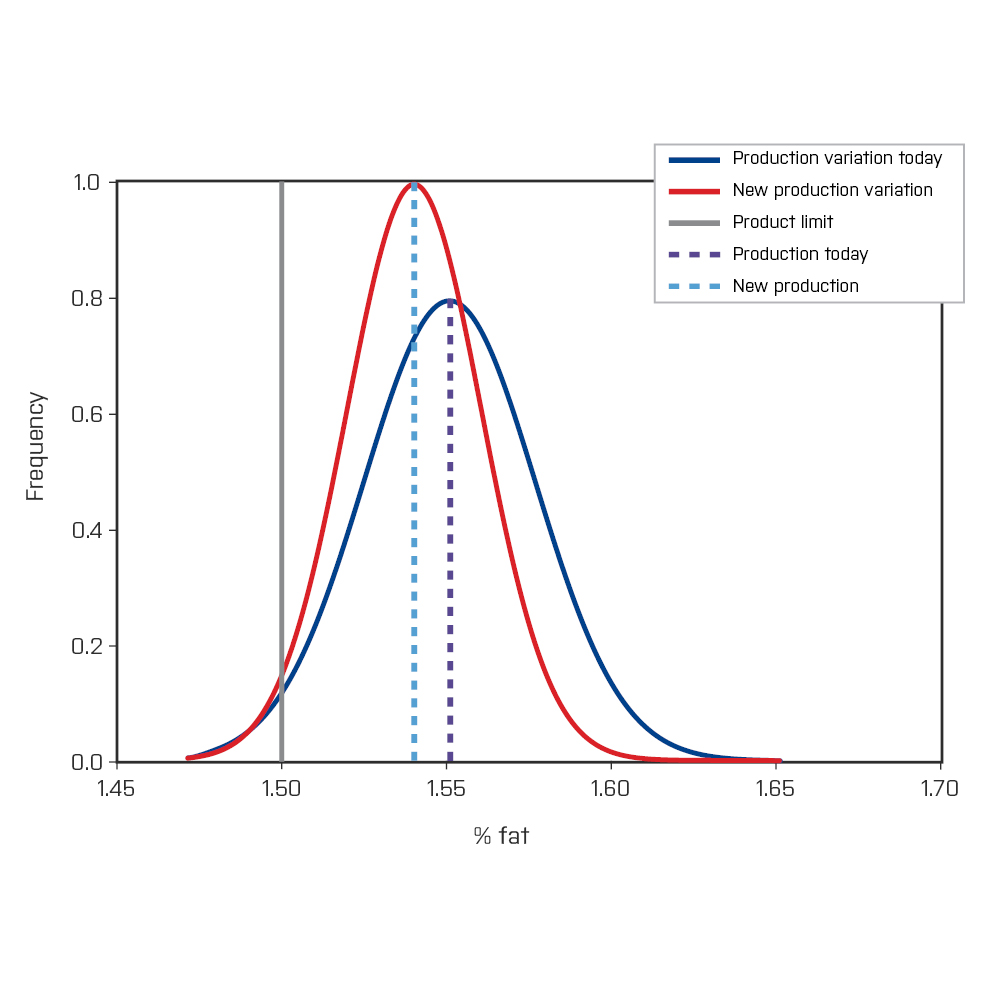

Le graphique ci-contre illustre le principe de contrôle du processus concernant la teneur en matière grasse du lait lorsqu’il pénètre dans la laiterie.

La courbe bleue montre la plage initiale de variation de la teneur en matière grasse. La courbe rouge montre la variation réduite obtenue avec le contrôle du processus. Cela permet de rapprocher l’objectif de production (ligne bleue en pointillés) concernant la teneur en matière grasse des spécifications industrielles de 1,5 %. Des gains de production significatifs peuvent être réalisés sans avoir d'impact sur la qualité et sans risque de dépasser le seuil de 1,5 %.

Dans cet exemple, une économie annuelle de 90 544 EUR par an est obtenue grâce à une réduction de la teneur en matière grasse du lait de 0,01 %. Bien que 0,01 % puisse ne pas sembler un pourcentage très élevé, il s'additionne rapidement d’un point de vue financier et de l’efficacité de la production. Les économies constantes réalisées sur la matière grasse ont un impact immédiat sur l’économie, tandis que l’utilisation efficace du lait permet de fabriquer davantage de produit à partir de la même ressource.

Dans l’exemple ci-dessus, un capteur est installé dans un conduit à proximité du mélangeur. Les mesures sont effectuées toutes les dix secondes avec une précision garantie de 0,05 %. Cependant, dans la pratique, la précision typique enregistrée dans de nombreuses usines laitières s’est avérée être comprise entre 0,02 % et 0,03 %.

Les données de résultat sont transmises à un système API où elles sont utilisées pour contrôler automatiquement les entrants. Le processus peut désormais réagir aux changements en temps réel et les variations de la teneur en matière grasse peuvent être réduites. Les objectifs en termes de matière grasse peuvent être atteints avec davantage de précision, ce qui a un effet positif sur le bilan massique.

Vous trouverez ci-dessous une illustration d’une configuration type pour le contrôle de la teneur en matière grasse dans le lait.

1) Une boucle d’échantillonnage qui alimente en continu l’analyseur.

2) L’analyseur ProcesScan™ 2 de FOSS Un analyseur infrarouge qui utilise la même technologie que le célèbre analyseur MilkoScan™ FT3 de FOSS (technologie FTIR) se trouve dans le boîtier métallique solide.

3) Dans le cadre de l’installation, l’unité est connectée au système API de l’usine dans une intégration fermée, sans compromettre la sécurité des données.

4) Un analyseur FTIR de paillasse (MilkoScan FT3)

5) Un certain nombre de services de connectivité et logiciels facilitent l’utilisation du système ainsi que la surveillance des performances du capteur et de l’analyseur.

Interface sécurisée, non basée sur le cloud pour le contrôle des systèmes

La solution comprend un processeur Linux intégré, de sorte qu’aucun API supplémentaire n’est nécessaire pour se connecter avec un API ou un système Scada. La norme de communication à plateforme ouverte (OPC) est utilisée car il s’agit de l’une des normes de communication les plus importantes pour l’industrie 4.0.

L’interface API OPC/UA est une interface de pointe qui n’implique pas l’utilisation de la technologie cloud et favorise ainsi la cybersécurité. Cependant, il est toujours possible d’utiliser des services basés sur le cloud pour surveiller et maintenir un bon niveau de performances de l’instrument. En effet, les serveurs ne peuvent répondre qu’aux messages entrants et ne peuvent jamais initier de communication avec les clients. Par conséquent, une gamme de services basés sur le cloud de FOSS peut être utilisée avec une sécurité optimale. Dans ce cas, aucune donnée du système de contrôle local n’est partagée avec l’unité d’analyse qui est surveillée et gérée en ligne via un système séparé sans interférence ni connexion avec celui-ci.

Capteur infrarouge haute performance et unité d’analyse

Les mesures sont effectuées à l’aide de la technologie FTIR avec une solution appelée ProcesScan 2. FOSS est à l’avant-garde de l’application de la technologie FTIR depuis les années 1990 et est aujourd’hui devenue la référence en matière d’analyse d’échantillons liquides. Aujourd’hui, plus de 80 % de l’approvisionnement mondial en lait est testé avec la technologie FTIR utilisée dans les instruments MilkoScan de FOSS.

La solution ProcesScan 2 décrite ici utilise exactement la même technologie, sauf que l’instrument est situé dans une armoire robuste, ce qui le rend insensible aux vibrations, à la chaleur et à l’humidité. Des échantillons de lait sont présentés à l’unité toutes les dix secondes via une interface d’échantillonnage connectée au flux de lait juste après le mélangeur.

Opérationnel en quelques jours

La technologie FTIR fonctionne sur des informations fondamentales dérivées du spectre infrarouge moyen. Cela produit des pics spectraux forts et nets qui donnent un signal très clair et transforment l’ensemble du processus d’installation et d’ajustement de l’instrument aux conditions locales en une tâche simple.

Les étalonnages (également appelés kits d’analyse) fournis avec la solution sont basés sur un grand ensemble de données de référence couvrant une très grande variété de types d’échantillons. Les étalonnages sont réalisés à l’aide d’une technique appelée réseau neuronal artificiel (RNA) qui est idéale pour traiter le grand volume de données. Seuls des ajustements mineurs utilisant les données locales seront nécessaires pour « régler » le système à votre production particulière. De plus, la stabilité des mesures entre les unités facilite l’installation de plusieurs unités sur différentes lignes de production. Si des mises à jour des étalonnages sont nécessaires, par exemple en réponse à l’évolution des caractéristiques des matières premières, cela ne nécessite pas beaucoup de travail pour le déploiement.

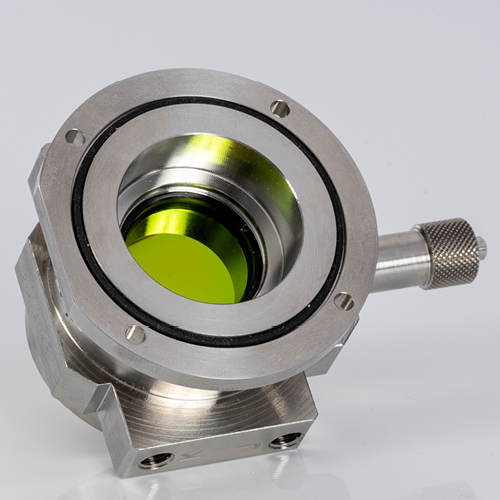

L’interface d’échantillonnage en diamant évite les problèmes d’usure de l’instrument.

L’échantillon est analysé directement sans préparation et un nettoyage du système d’écoulement de l’instrument est effectué automatiquement après chaque test, avant le démarrage du suivant. Au cœur du système de mesure se trouve un composant clé appelé cuve qui garantit une présentation correcte à la lumière infrarouge. Une cuve diamant est utilisée pour garantir que l’usure due au flux constant d’échantillons et aux cycles de nettoyage n’affecte pas les résultats.

La cuve diamant ProcesScan™ 2 spécialement conçue s’intègre parfaitement à toutes les routines NEP grâce à une cuve diamant et à un système d’écoulement très robuste.

Contrôle automatique des performances pour chaque mesure

La solution ProcesScan 2 décrite ici est une deuxième génération du concept révolutionnaire ProcesScan lancé initialement par FOSS en 1999.

Tout en travaillant sur les mêmes principes, la nouvelle version améliore le concept à de nombreux niveaux. L’une des méthodes est qu’elle a considérablement réduit le temps et l’expertise nécessaires pour que l’instrument fonctionne exactement comme il le devrait. Par exemple, une procédure manuelle était auparavant requise pour compenser les éventuels impacts sur les performances analytiques. Cette opération était généralement effectuée une ou deux fois par mois. Désormais, l’instrument le fait automatiquement à des intervalles de quelques secondes pour chaque cycle de mesure. Le travail manuel est évité et les performances sont améliorées avec un coût de possession ainsi qu'un travail quotidien considérablement réduits pour les opérateurs.

Comparaison simple avec le MilkoScan™ FT3

La validation des performances est une option qui vous permet de valider les prévisions du ProcesScan 2 à l'aide d'un analyseur de laboratoire FOSS comme référence, tel que le MilkoScan FT3, sans aucune saisie manuelle des données.

Vous pouvez mesurer et enregistrer les échantillons respectivement avec le ProcesScan 2 et l’analyseur de laboratoire afin respectivement d’éliminer le risque d’erreur et de garantir une performance optimale. Grâce à l’intégration, à la connectivité et à l’automatisation, les résultats correspondants sont sauvegardés sur le cloud et prêts à être évalués et communiqués à l’aide de services numériques.