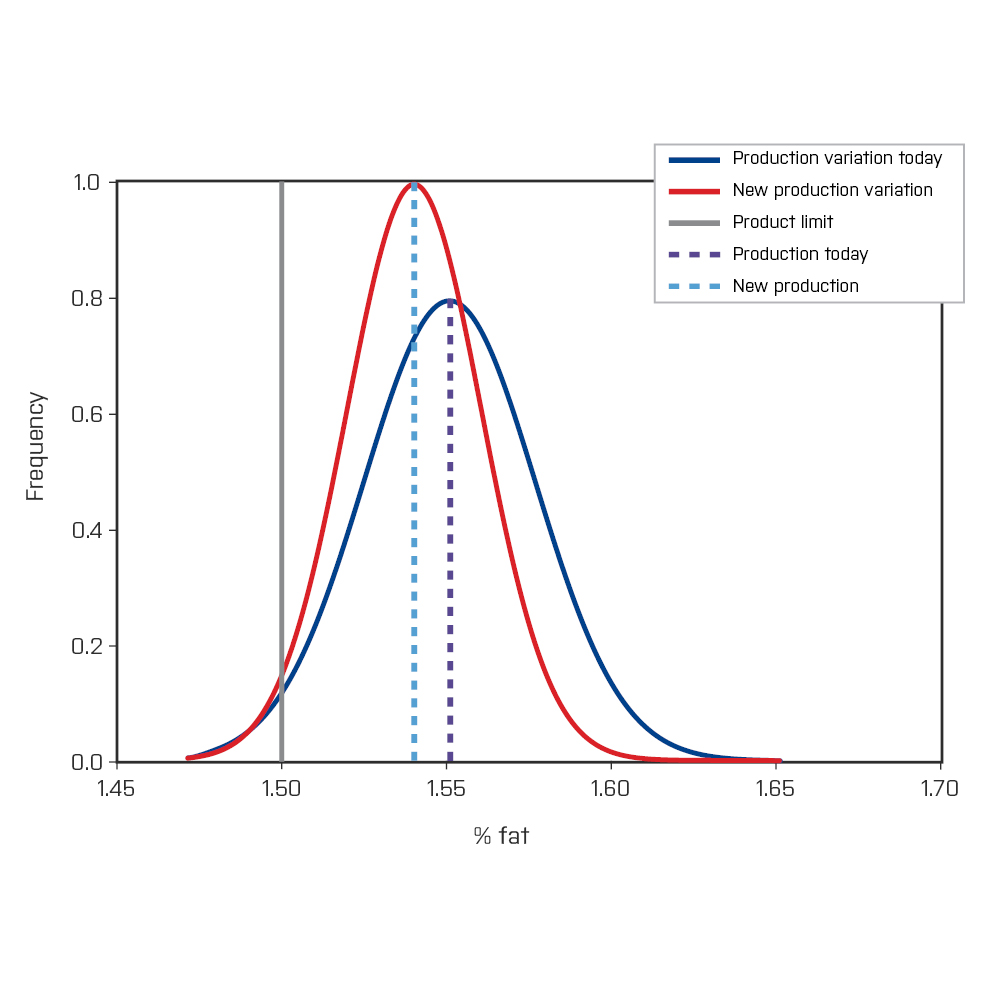

Wykres obok przedstawia zasadę kontroli procesu na przykładzie zawartości tłuszczu w mleku przychodzącym do mleczarni.

Niebieska krzywa przedstawia początkowy zakres zmienności tłuszczu. Czerwona krzywa przedstawia ograniczoną zmienność uzyskaną dzięki kontroli procesu. Pozwala to na zbliżenie wartości docelowej produkcji (niebieska kropkowana linia) tłuszczu do specyfikacji branżowej wynoszącej 1,5%. Znaczący wzrost wydajności można osiągnąć bez wpływu na jakość i bez ryzyka przekroczenia progu 1,5%.

W tym przypadku roczne oszczędności w wysokości 90 544 EUR zostały osiągnięte dzięki zmniejszeniu zawartości tłuszczu w mleku o 0,01%. Chociaż 0,01% może nie wydawać się dużą wartością, to zyski zarówno finansowe, jak i pod względem wydajności produkcji pojawiają się szybko. Stała oszczędność tłuszczu natychmiast przekłada się na ekonomię produkcji, a efektywne wykorzystanie mleka pozwala na wytworzenie większej ilości produktu z tego samego mleka.

W powyższym przypadku czujnik zainstalowano w rurze w pobliżu blendera. Pomiary są wykonywane co dziesięć sekund z gwarantowaną dokładnością wynoszącą 0,05%. W praktyce jednak typowa dokładność odnotowana w wielu instalacjach w zakładach przetwórstwa mlecznego wynosi 0,02-0,03%.

Dane wynikowe są przesyłane do systemu PLC, gdzie są wykorzystywane do automatycznego sterowania wejściem. Proces może teraz reagować na zmiany w czasie rzeczywistym, a wahania zawartości tłuszczu zostają ograniczone. Przekłada się to na dokładniejsze osiągnięcie celów dotyczących zawartości tłuszczu, co pozytywnie wpływa na bilans masy.

Poniżej przedstawiono typową konfigurację kontroli zawartości tłuszczu w mleku.

1) Pętla z próbkami, która w sposób ciągły zasila analizator

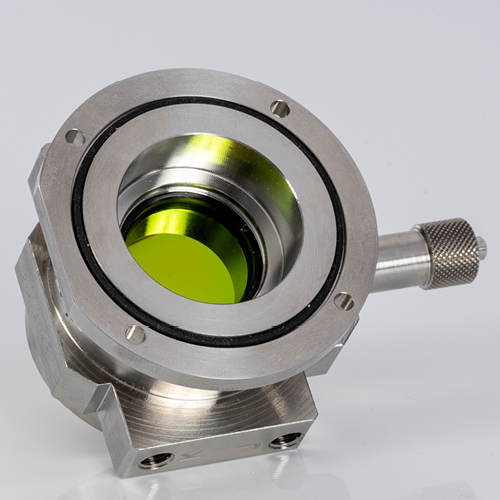

2) Analizator FOSS ProcesScan™ 2. Analizator na podczerwień znajduje się w solidnej metalowej obudowie i wykorzystuje tę samą technologię, co renomowany analizator FOSS MilkoScan™ FT3 (technologia FTIR)

3) W ramach instalacji urządzenie jest podłączone jako element systemu PLC w zakładzie bez uszczerbku dla bezpieczeństwa danych

4) Stacjonarny analizator FTIR (MilkoScan FT3)

5) Szereg usług łączności i oprogramowania ułatwia uruchamianie systemu i monitorowanie działania czujnika i analizatora.

Bezpieczny, niechmurowy interfejs do systemów sterowania

Rozwiązanie zawiera wbudowany procesor Linux, dzięki czemu nie ma potrzeby instalowania dodatkowego sterownika PLC do połączenia z systemem PLC lub Scada. Używany jest standard komunikacji otwartej platformy (OPC), ponieważ jest to jeden z najważniejszych standardów komunikacji dla przemysłu 4.0.

Interfejs OPC/UA PLC jest najnowocześniejszym interfejsem, który nie wymaga użycia technologii chmury, promując w ten sposób cyberbezpieczeństwo. Nadal jednak istnieje możliwość korzystania z usług opartych na chmurze w celu monitorowania i utrzymywania wydajności urządzenia. Wynika to z faktu, że serwery mogą jedynie odpowiadać na wiadomości wejściowe i nigdy nie mogą inicjować komunikacji z klientami. W związku z tym można korzystać z szeregu usług chmurowych firmy FOSS z zachowaniem najwyższego poziomu bezpieczeństwa. W takim przypadku żadne dane z lokalnego systemu sterowania nie są udostępniane analizatorowi, który jest monitorowany i zarządzany online za pośrednictwem oddzielnego systemu bez zakłóceń lub połączenia z lokalnym systemem sterowania.

Wysokowydajny czujnik podczerwieni i analizator

Pomiary są wykonywane za pomocą technologii spektoskopii fourierowskiej (FTIR) z wykorzystaniem rozwiązania o nazwie ProcesScan 2. Firma FOSS jest liderem w stosowaniu technologii FTIR od lat 90-tych, która obecnie stała się złotym standardem w badaniu próbek płynnych. Obecnie ponad 80% światowych dostaw mleka jest badanych za pomocą technologii FTIR stosowanej w analizatorach FOSS MilkoScan.

Dokładnie ta sama technologia jest wykorzystywana w opisywanym tutaj rozwiązaniu ProcesScan 2, z tą różnicą, że przyrząd jest zamknięty w solidnej obudowie, dzięki czemu jest odporny na drgania, ciepło i wilgoć. Próbki mleka są dostarczane do urządzenia co dziesięć sekund za pośrednictwem interfejsu próbkowania podłączonego do przepływu mleka tuż za blenderem.

Uruchomienie w ciągu kilku dni

Technologia FTIR działa w oparciu o podstawowe informacje pochodzące z widma średniej podczerwieni. W ten sposób powstają silne i ostre piki widmowe, które dają bardzo wyraźny sygnał i sprawiają, że cały proces instalacji i dostosowania urządzenia do warunków lokalnych jest prostym zadaniem.

Kalibracje (znane również jako pakiety analityczne) dostarczane z rozwiązaniem są oparte na dużej puli danych referencyjnych, które obejmują bardzo szeroką gamę typów próbek. Wstępne kalibracje przeprowadza się przy użyciu techniki zwanej sztucznymi sieciami neuronowymi (ANN), która idealnie nadaje się do obsługi dużych ilości danych. Dostosowanie systemu do konkretnej produkcji wymaga jedynie niewielkich korekt przy wykorzystaniu danych lokalnych. Co więcej, stabilność pomiarów w różnych urządzeniach ułatwia instalację wielu urządzeń w różnych liniach produkcyjnych. Jeśli potrzebne są aktualizacje kalibracji, na przykład na skutek zmiany charakterystyki surowca, wdrożenie nie wymaga wiele pracy.

Diamentowy interfejs próbki pozwala uniknąć obaw o zużycie przyrządu

Próbka jest analizowana bezpośrednio, bez konieczności jej przygotowania, a czyszczenie układu przepływowego urządzenia jest wykonywane automatycznie po każdym teście przed rozpoczęciem kolejnego. Sercem systemu pomiarowego jest kluczowy element zwany kuwetą, który zapewnia prawidłowe ustawienie próbki względem podczerwieni. Diamentowa kuweta zapewnia, że zużycie spowodowane stałym przepływem próbek i cyklami czyszczenia nie będzie miało wpływu na wyniki.

Specjalnie skonstruowana diamentowa kuweta umożliwia integrację sensora ProcesScan™ 2 z procedurami CIP i zapewnia bardzo solidny system przepływu

Automatyczna kontrola wydajności w ramach każdego pomiaru

Opisane tutaj rozwiązanie ProcesScan 2 to druga generacja przełomowej koncepcji ProcesScan, wprowadzonej przez firmę FOSS w 1999 roku.

Nowa wersja opiera się na tych samych zasadach, ale ulepsza koncepcję na wielu poziomach. Jednym z takich sposobów jest znaczne skrócenie czasu i ograniczenie zapotrzebowania na wiedzę specjalistyczną wymaganą do utrzymania instrumentu działającego w odpowiedni sposób. Na przykład, wcześniej wymagana była procedura ręczna w celu skompensowania możliwego wpływu na wydajność analityczną. Zwykle odbywało się to raz lub dwa razy w miesiącu. Teraz urządzenie robi to automatycznie co kilka sekund w ramach każdego cyklu pomiarowego. Eliminuje to potrzebę pracy ręcznej i poprawia wydajność przy znacznie niższych kosztach użytkowania i codziennej pracy operatorów.

Łatwe porównanie z analizatorem MilkoScan™ FT3

Funkcja walidacji to opcja, która pozwala zwalidować analizator ProcesScan™ 2 z użyciem stacjonarnego analizatora laboratoryjnego firmy FOSS (MilkoScan™ FT3) jako punktu odniesienia, bez konieczności ręcznego wprowadzania danych.

W procesie walidacji próbki są oceniane i rejestrowane zarówno przez analizator ProcesScan 2, jak i odpowiedni analizator stacjonarny, aby wyeliminować ryzyko błędu i zapewnić optymalną wydajność pracy urządzenia. Funkcje integracji, komunikacji i automatyzacji umożliwiają zapisywanie wyników w chmurze, gdzie są gotowe do oceny i raportowania za pomocą usług cyfrowych.