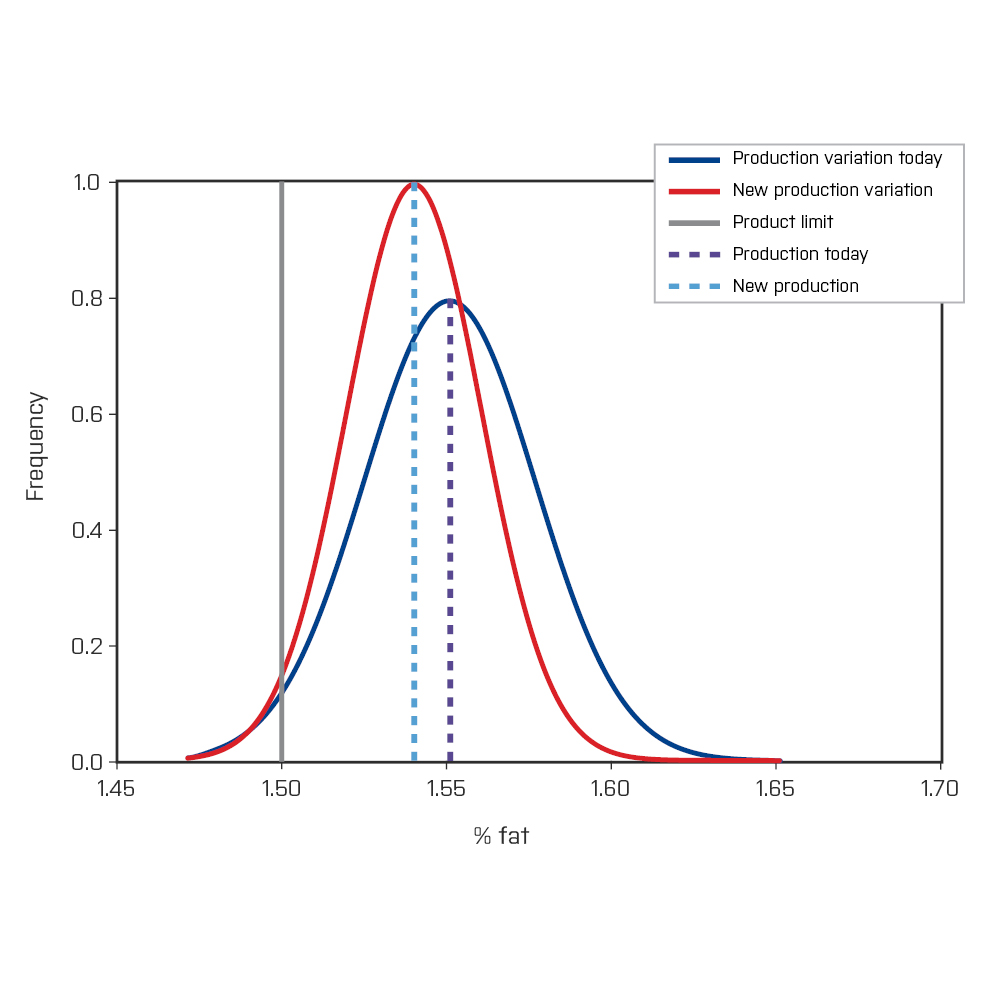

反対側のグラフは、乳製品に流入する乳の脂肪含有量に関連するプロセス制御の原理を示しています。

青色の曲線は、脂肪分の元の変動範囲を示しています。赤色の曲線は、プロセス制御によって達成された変動の減少を示しています。これにより、脂肪の生産目標(青色の点線)を業界仕様の 1.5 % に近づけることができます。品質に影響を与えることなく、また 1.5% の閾値を超えるリスクもなく、生産量の大幅な向上を実現できます。

この例では、牛乳の脂肪含有量を 0.01% 削減することで、年間 90,544ユーロの節約が達成されています。0.01% は大きな変化に思えないかもしれませんが、財務と生産効率の観点ではすぐに大きな違いが見えてきます。脂肪を安定して節約することは、即座に経済性に影響し、さらに牛乳を効率的に使用できることで、同じ牛乳からより多くの製品を作ることができます。

上記の例では、ミキサーに近い配管にセンサーが設置されています。測定は10秒ごとに行われ、0.05% の精度が保証されています。しかし、実際には、乳製品工場の多くの設置で記録された一般的な精度は 0.02 % - 0.03% であることが示されています。

結果データは PLC システムに供給され、そこで入力を自動的に制御するために使用されます。プロセスはプロセスの変化にリアルタイムで対応できるようになり、脂肪含有量のばらつきを減らすことができます。脂肪の目標値をより正確に満たすことができ、質量バランスにプラスの効果をもたらします。

以下は、乳中の脂肪含有量を制御するための一般的な設定を示しています。

1) 分析装置に連続的に供給するサンプルループ

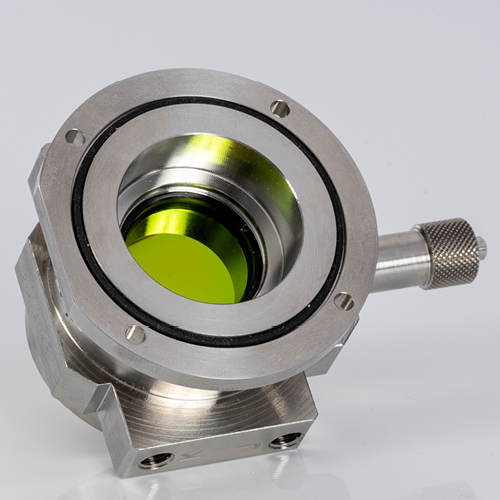

2) FOSS ProcesScan™ 2 分析装置。金属製のケースには、実績のある FOSS MilkoScan™ FT3 分析装置(FTIR 技術)と同じ技術を使用する赤外線分析装置が収納されています。

3) 設置の一環として、このユニットはプラントのPLCシステムに接続され、データ・セキュリティを損なうことなくクローズドに統合されます。

4) 卓上型 FTIR 分析装置(MilkoScan FT3)

5) さまざまな接続およびソフトウェアサービスで、システムの実行とセンサーおよび分析装置のパフォーマンス監視が簡単です。

安全でクラウドを使用しないインターフェースの制御システム

このソリューションは Linux プロセッサを内蔵しているため、PLC や Scada システムとの接続用に PLC を追加する必要はありません。インダストリー 4.0 の最も重要なコミュニケーション規格の一つであるオープン・プラットフォーム・コミュニケーション(OPC)規格が使用されています。

OPC/UA PLC インターフェースは、クラウド技術を使用しない最先端のインターフェースで、サイバーセキュリティを促進します。ただし、クラウドベースのサービスを使用して機器のパフォーマンスを監視し、維持するオプションもあります。この場合、サーバーは入力メッセージにのみ応答し、クライアントとの通信は開始できません。つまり、FOSS のクラウドベースのサービスは、最高のセキュリティで利用できます。このとき、ローカル制御システムのデータは分析装置と共有されないため、ローカル制御システムへの干渉や接続なしで別のシステムを介してオンラインで監視および管理されます。

高性能赤外線センサーと分析装置

測定は、フーリエ変換赤外分光(FTIR)技術と ProcesScan 2 と呼ばれるソリューションを使用して行われます。FOSS は 1990 年代から FTIR 技術の応用で業界を牽引し続け、現在では液体サンプル試験の標準基準となっています。現在、世界の乳供給量の 80% 以上が、FOSS MilkoScan 装置に使用されている FTIR 技術で試験されています。

ここで説明する ProcesScan 2 ソリューションでも、まったく同じ技術が使用されていますが、機器が頑丈なキャビネットに収められているため、振動、熱、湿度の影響を受けません。乳のサンプルは、ミキサーの直後に接続されたサンプルインターフェースを介して、10 秒ごとにユニットに提示されます。

数日でセットアップ完了

FTIR 技術は、中赤外スペクトルから得られる基本的な情報を採用します。これにより、強力でシャープなスペクトルピークが生成され、非常にクリアな信号が得られるため、機器の設置と現地の条件に合わせたプロセス全体の調整が簡単になります。

ソリューションに対するキャリブレーション(分析パッケージ)は、非常に幅広いサンプルタイプを網羅した大量の参照データに基づいて行われます。キャリブレーションは、大量のデータの処理に最適な人工ニューラルネットワーク(ANN)と呼ばれる技術を使用して事前に作成されています。特定の生産に合わせてシステムを「調整」する場合でも、ローカルデータを使用した微調整で実現します。さらに、ユニット間の測定が安定しているため、異なる生産ラインに複数のユニットを簡単に設置できます。たとえば、原材料の特性の変化に対応してキャリブレーションの修正が必要な場合、その実装に大きな労力は必要ありません。

ダイヤモンドのサンプルインターフェースで機器の摩耗を回避

サンプルは調製なしで直接分析され、各テストの後で次のテストが開始される前に、機器のフローシステムが自動洗浄されます。測定システムの中心部には、赤外線を正しく照射するためのキュベットと呼ばれる重要な部品があります。ダイヤモンドキュベットは、サンプルの絶え間ない流れと洗浄サイクルによる摩耗が結果に影響を与えないようにするために使用されます。

ダイヤモンドキュベットと非常に堅牢なフローシステムで、専用の ProcesScan™ 2 ダイヤモンドキュベットをすべての CIP ルーチンに完全統合可能

すべての測定で自動性能チェックを実現

ここで説明する ProcesScan 2 ソリューションは、1999 年に FOSS が発売した画期的な ProcesScan コンセプトの第 2 世代です。

同じ原則を採用しながら、新しいバージョンでは多くのレベルでコンセプトが改善されています。その1つが、機器を正常に動作させるために必要な時間と専門知識を大幅に削減したことです。たとえば、以前は、分析性能への影響を補正するために手動操作が必要でした。これは通常、1 か月に 1 回または 2 回行われていました。現在、機器は各測定サイクルで数秒ごとに自動的に行います。手作業をなくしたことで、所有コストとオペレータの日常業務が大幅に削減され、パフォーマンスが向上しました。

MilkoScan™ FT3 との比較が簡単

パフォーマンス検証はオプションで、MilkoScan FT3 などの FOSS 卓上分析装置を基準として使用し、データを手動で入力することなく ProcesScan 2 の予測を検証できます。

サンプルは ProcesScan 2 と卓上型の分析装置でそれぞれ分析・登録され、エラーのリスクを排除し、最適なパフォーマンスを確保します。統合、接続、自動化により、照合された結果はクラウド経由で保存され、デジタルサービスを使用して評価とレポート作成の準備が整います。