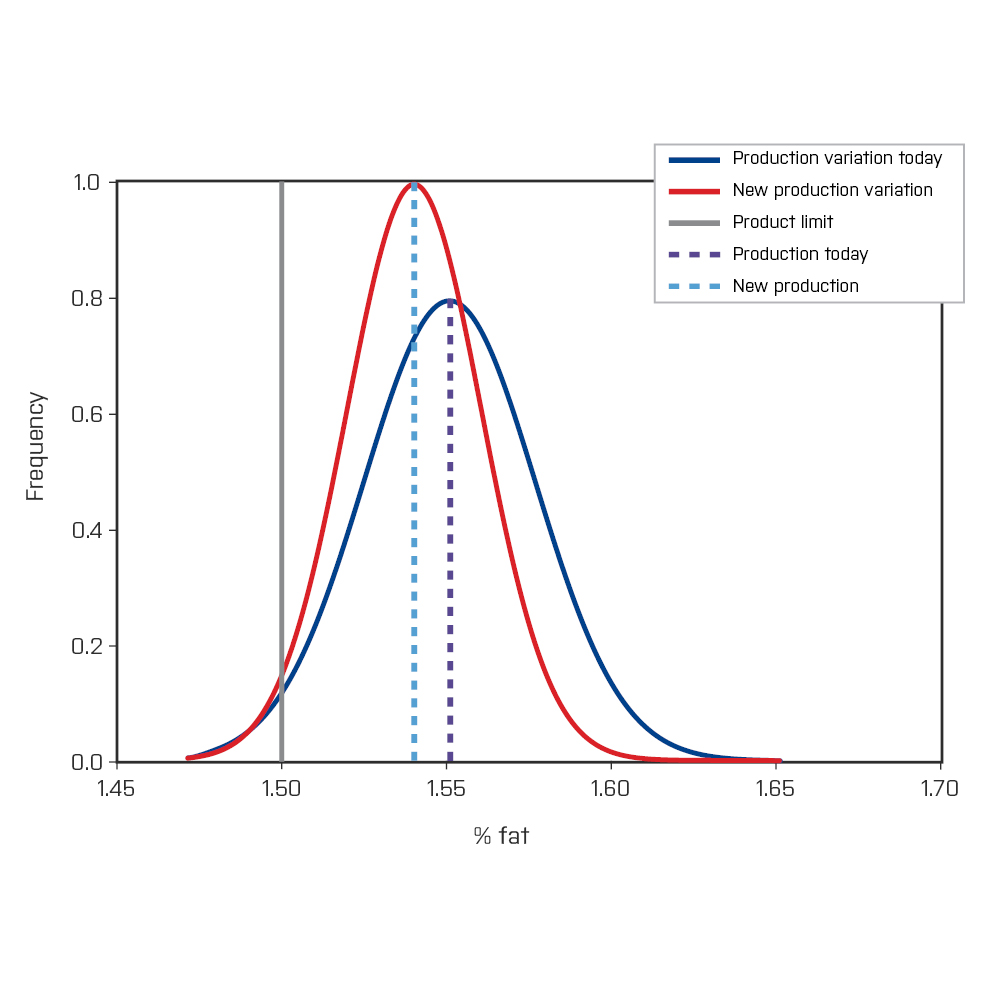

Il grafico a fianco illustra il principio del controllo di processo in relazione al contenuto di grassi nel latte durante il percorso all'interno del caseificio.

La curva blu mostra l'intervallo originale di variazione dei grassi. La curva rossa mostra la variazione ridotta ottenuta con il controllo di processo in linea. Ciò consente di avvicinare l'obiettivo di produzione (linea tratteggiata blu) per i grassi alle specifiche del settore del 1,5%. È possibile ottenere significativi aumenti di resa senza alcun impatto sulla qualità e senza il rischio di superare la soglia dell'1,5%.

In questo esempio, si ottiene un risparmio annuo di 90.544 euro grazie a una riduzione dello 0,01% del contenuto di grassi nel latte. Sebbene lo 0,01% possa sembrare poco, si moltiplica velocemente sia dal punto di vista finanziario che dell'efficienza produttiva. Il consistente risparmio di grassi ha un impatto immediato sull'economia, mentre l'uso efficiente del latte consente di ottenere più prodotto dallo stesso latte.

Nell'esempio di cui sopra, un sensore è installato all'interno di un tubo in prossimità del mixer. Le misurazioni vengono effettuate ogni dieci secondi con un'accuratezza garantita dello 0,05%. Nella pratica, tuttavia, l'accuratezza tipica registrata in numerose installazioni negli stabilimenti lattiero-caseari si è dimostrata tra lo 0,02% e lo 0,03%.

I dati dei risultati vengono inviati a un sistema PLC dove vengono utilizzati per controllare automaticamente le pompe di dosaggio. Il processo è ora in grado di reagire alle modifiche in tempo reale riducendo anche le variazioni nei grassi. Gli obiettivi per il contenuto di grassi possono essere raggiunti in modo più preciso con un conseguente effetto positivo sul bilancio di massa.

Di seguito viene illustrata una tipica configurazione per il controllo dei grassi nel latte

1) Un loop di campionamento che alimenta continuamente l'analizzatore

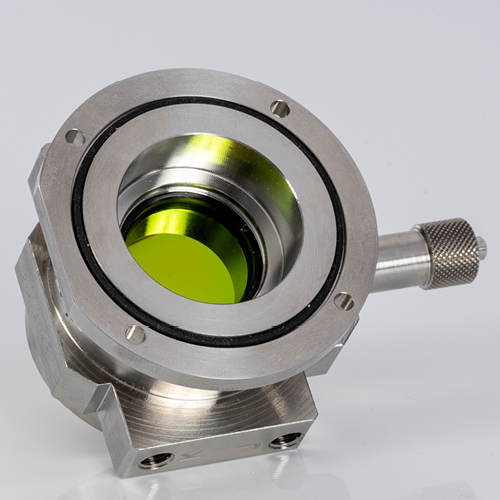

2) L'unità di analisi FOSS ProcesScan™ 2. L'alloggiamento in metallo solido ospita un analizzatore a infrarossi che utilizza la stessa tecnologia del rinomato analizzatore FOSS MilkoScan™ FT3 (tecnologia FTIR)

3) Come parte dell'installazione, l'unità è collegata in una configurazione chiusa al sistema PLC dell'impianto senza compromettere la sicurezza dei dati

4) Un analizzatore FTIR da banco (MilkoScan FT3)

5) Una serie di servizi di connettività e software semplificano l'utilizzo del sistema e il monitoraggio delle prestazioni del sensore e dell'analizzatore

Interfaccia sicura (no cloud) per i sistemi di controllo

La soluzione include un processore Linux integrato, quindi non è necessario un PLC aggiuntivo per interfacciarsi con un sistema PLC o Scada. Si utilizza lo standard di comunicazione a piattaforma aperta (OPC) poiché è uno degli standard di comunicazione più importanti per l'Industria 4.0.

L'interfaccia PLC OPC/UA è un'interfaccia all'avanguardia che non richiede l'uso della tecnologia cloud, favorendo così la sicurezza informatica. Tuttavia, è comunque possibile utilizzare servizi basati su cloud per monitorare e mantenere le prestazioni dello strumento. Questo perché i server possono solamente rispondere ai messaggi di input e non possono mai avviare la comunicazione con i client. Di conseguenza, è possibile utilizzare in assoluta sicurezza una gamma di servizi basati su cloud di FOSS. In questo caso, nessun dato proveniente dal sistema di controllo locale viene condiviso con l'unità di analisi, che viene monitorata e gestita online tramite un sistema separato senza interferenze o connessione al sistema di controllo locale.

Unità di analisi e sensore a infrarossi ad alte prestazioni

Le misurazioni vengono effettuate utilizzando la tecnologia a infrarossi di Fourier (FTIR) con una soluzione chiamata ProcesScan 2. FOSS è leader nell'applicazione della tecnologia FTIR sin dagli anni 1990 e oggi quest'ultima è diventata lo standard di riferimento per l'analisi dei campioni liquidi. Oggi più dell'80% della fornitura di latte globale è testato con la tecnologia FTIR utilizzata negli strumenti MilkoScan FOSS.

Nella soluzione ProcesScan 2 qui descritta viene utilizzata esattamente la stessa tecnologia, tranne per il fatto che lo strumento è racchiuso in un involucro robusto che lo rende insensibile alle vibrazioni, al calore e all'umidità. I campioni di latte vengono presentati all'unità ogni dieci secondi tramite un'interfaccia di campionamento collegata al flusso di latte immediatamente a valle del mixer.

Pronto e operativo in due giorni

La tecnologia FTIR lavora su informazioni fondamentali derivate dallo spettro del medio infrarosso. Ciò produce picchi spettrali forti e nitidi che forniscono un segnale molto chiaro e rendono semplice l'intero processo di installazione e regolazione dello strumento alle condizioni locali.

Le calibrazioni (note anche come pacchetti analitici) fornite con la soluzione si basano su un ampio pool di dati di riferimento che copre un'ampia varietà di tipi di campioni. Le calibrazioni sono effettuate utilizzando una tecnica chiamata rete neurale artificiale (ANN), ideale per gestire grandi volumi di dati. Saranno necessarie solo piccole regolazioni utilizzando i dati locali per "sintonizzare" il sistema in base alla produzione specifica. Inoltre, la stabilità delle misure tra le unità semplifica l'installazione di più unità su diverse linee di produzione. Se sono necessari aggiornamenti delle calibrazioni, ad esempio in risposta a cambiamenti delle caratteristiche delle materie prime, l'implementazione non richiede molto lavoro.

L'interfaccia di campionatura diamantata evita la preoccupazione dell'usura dello strumento

Il campione viene analizzato direttamente senza preparazione e viene eseguita automaticamente una pulizia del sistema di flusso dello strumento dopo ogni test prima dell'avvio del successivo. Al centro del sistema di misura c'è un componente chiave chiamato cuvetta che garantisce la corretta presentazione alla luce infrarossa. Per garantire che l'usura dovuta al flusso costante di campioni e ai cicli di pulizia non influisca sui risultati viene utilizzata una cuvetta diamantata.

La cuvetta diamantata ProcesScan™ 2 appositamente progettata è completamente integrabile in tutte le routine CIP grazie a una cuvetta diamantata e a un sistema di flusso molto robusto

Controllo automatico delle prestazioni come parte di ogni misurazione

La soluzione ProcesScan 2 qui descritta è una seconda generazione del rivoluzionario concetto ProcesScan lanciato originariamente da FOSS nel 1999.

Lavorando sugli stessi principi, la nuova versione migliora il concetto a molti livelli. Uno di questi è la significativa riduzione del tempo e competenze specifiche necessarie per mantenere lo strumento in funzione. Ad esempio, in precedenza era necessaria una procedura manuale per compensare i possibili impatti sulle prestazioni analitiche. Questo solitamente avveniva una o due volte al mese. Ora lo strumento lo fa automaticamente ogni pochi secondi come parte di ogni ciclo di misura. Si evita così il lavoro manuale, migliorando le prestazioni con un costo di proprietà e un lavoro quotidiano significativamente ridotti per gli operatori.

Semplice da verificare con MilkoScan™ FT3

La validazione delle prestazioni consente di validare le previsioni di ProcesScan™ 2 usando un analizzatore da banco FOSS come MilkoScan™ FT3, senza immissione manuale dei dati.

I campioni sono misurati e registrati rispettivamente da ProcesScan 2 e dall’analizzatore da banco, per eliminare il rischio di errore e assicurare prestazioni ottimali. Ricorrendo all’integrazione, alla connettività e all’automazione i risultati forniti sono salvati tramite cloud e sono pronti e disponibili per la valutazione e il reporting usando servizi digitali.